Углеродное волокно универсальный материал, известный своим исключительным соотношением прочности к весу, коррозионной стойкостью и термической стабильностью. Он находит применение в различных отраслях промышленности, от аэрокосмической до спортивного оборудования, и его свойства могут быть адаптированы к конкретным потребностям. Понимание различных типов углеродного волокна и их уникальных характеристик имеет важное значение для оптимизации их использования. В этой статье рассматриваются основные категории углеродного волокна, подчеркиваются их отличительные особенности, производственные процессы и области применения.

1. Типы углеродного волокна на основе исходного материала

1.1 Углеродное волокно на основе ПАН

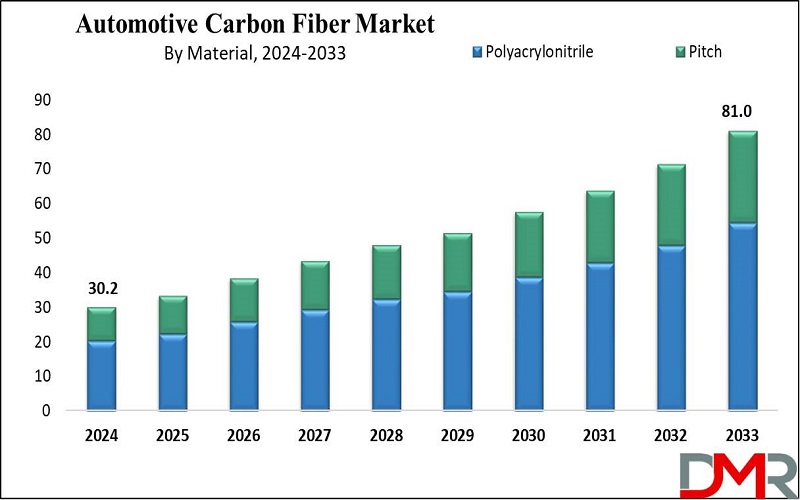

- Определение: Это наиболее часто используемый тип углеродного волокна, полученный из полиакрилонитрила (ПАН).

- Характеристики:

- Высокая прочность на растяжение и модуль упругости.

- Отличная термическая и химическая стойкость.

- Однородная структура делает его идеальным для применения в аэрокосмической и автомобильной промышленности.

- Приложения: Авиационные компоненты, высокопроизводительные автомобильные детали и спортивные товары.

1.2 Углеродное волокно на основе смолы

- Определение: Изготовлен из нефтяного или каменноугольного пека.

- Характеристики:

- Чрезвычайно высокий модуль упругости и теплопроводность.

- Хрупкий по сравнению с волокнами на основе ПАН.

- Превосходные свойства гашения вибраций.

- Приложения: Спутниковые компоненты, теплообменники и системы терморегулирования.

1.3 Углеродное волокно на основе вискозы

- Определение: Изготовлен из регенерированных целлюлозных волокон, которые в основном использовались в прошлом.

- Характеристики:

- Умеренные механические свойства.

- Отличные абляционные свойства, подходят для высокотемпературных применений.

- Приложения: Ракетные сопла и тепловые экраны.

2. Типы углеродного волокна по структуре

2.1 Высокопрочное углеродное волокно

- Определение: Оптимизирован для прочности на растяжение.

- Характеристики:

- Высокая прочность на разрыв (>4000 МПа).

- Умеренный модуль.

- Приложения: Авиакосмическая промышленность, спортивное оборудование и сосуды под давлением.

2.2 Высокомодульное углеродное волокно

- Определение: Оптимизирован для жесткости.

- Характеристики:

- Чрезвычайно высокий модуль упругости (>300 ГПа).

- Более низкая прочность на разрыв по сравнению с высокопрочными волокнами.

- Приложения: Спутники, робототехника и точные приборы.

2.3 Углеродное волокно со средним модулем упругости

- Определение: Баланс прочности и жесткости.

- Характеристики:

- Прочность на растяжение 3000-4000 МПа.

- Модуль упругости 200-300 ГПа.

- Приложения: Универсальные промышленные и автомобильные компоненты.

2.4 Сверхвысокомодульное углеродное волокно

- Определение: Разработан для обеспечения исключительной жесткости.

- Характеристики:

- Модуль упругости превышает 600 ГПа.

- Ограниченная прочность на разрыв и гибкость.

- Приложения: Специализированное аэрокосмическое и научное оборудование.

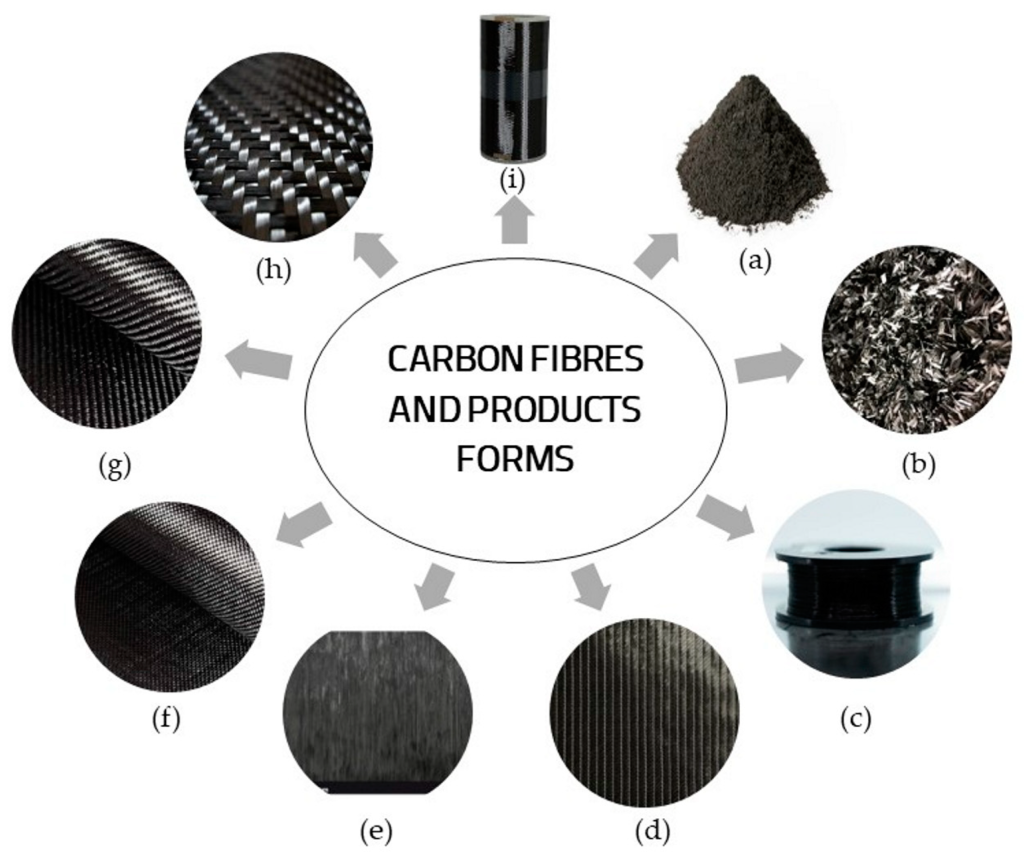

3. Типы углеродного волокна по форме

3.1 Непрерывное волокно

- Определение: Длинные, непрерывные нити углеродного волокна.

- Характеристики:

- Максимальная прочность и жесткость.

- Требует осторожного обращения и применения.

- Приложения: Авиакосмическая промышленность, ветряные турбины и строительные балки.

3.2 Рубленое волокно

- Определение: Короткие сегменты углеродного волокна.

- Характеристики:

- Легко смешивается с другими материалами.

- Более низкая прочность по сравнению с непрерывными волокнами.

- Приложения: Литье под давлением, термопласты и неконструкционные детали.

3.3 Тканые ткани

- Определение: Углеродные волокна, вплетенные в ткани.

- Характеристики:

- Повышенная прочность и гибкость.

- Доступны в различных вариантах переплетения (полотняное, саржевое и т. д.).

- Приложения: Автомобильные интерьеры, защитное снаряжение и морские компоненты.

4. Характеристики категорий углеродного волокна

4.1 Механические свойства

- Высокая прочность на разрыв и жесткость.

- Легкий вес, снижающий общую массу конструкции.

- Низкое тепловое расширение, обеспечивающее размерную стабильность.

4.2 Тепловые и электрические свойства

- Отличная теплопроводность у некоторых типов (например, волокон на основе пека).

- Высокая электропроводность, что делает его пригодным для экранирования от электромагнитных помех.

4.3 Химическая стойкость

- Коррозионностойкий к кислотам, щелочам и растворителям.

- Идеально подходит для использования в суровых условиях.

4.4 Эстетика и гибкость дизайна

- Элегантный внешний вид для видимого применения.

- Настраиваемые формы для сложных дизайнов.

5. Производственные процессы

5.1 Выбор исходного материала

- Определяет конечные свойства, такие как прочность, модуль и термостойкость.

- Прекурсоры на основе ПАН доминируют на рынке благодаря своей универсальности.

5.2 Стабилизация и карбонизация

- Стабилизация подразумевает нагревание волокон до 200–300°С.

- Карбонизация при температуре 1000–3000°C удаляет неуглеродистые элементы, повышая чистоту.

5.3 Обработка поверхности и калибровка

- Улучшает сцепление волокон со смолами.

- Проклеивающие агенты улучшают совместимость с композитными матрицами.

6. Новые тенденции и инновации

6.1 Гибридные композиты

- Сочетание углеродных волокон с другими материалами для экономически эффективных решений.

- Улучшенная производительность, адаптированная к конкретным приложениям.

6.2 Устойчивое углеродное волокно

- Разработка прекурсоров на биологической основе.

- Инициативы по переработке отслуживших свой срок композитных материалов.

6.3 Аддитивное производство

- Интеграция углеродных волокон в 3D-печать для получения легких и прочных компонентов.

- Обеспечение быстрого прототипирования и настройки.

Заключение

Классификация углеродного волокна по различным категориям на основе исходных материалов, структуры и формы подчеркивает его приспособляемость к широкому спектру применений. Каждый тип обладает уникальными характеристиками, что делает углеродное волокно критически важным материалом в отраслях, стремящихся к высокой производительности, устойчивости и инновациям в дизайне. Поскольку исследования и разработки продолжают стимулировать прогресс, потенциал углеродного волокна будет только расширяться, укрепляя его роль в будущем материаловедения и инженерии.