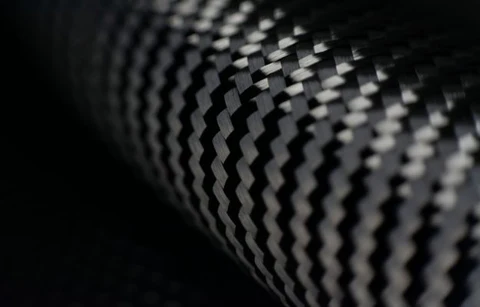

Поскольку автомобильная промышленность переходит на устойчивую энергетику, электромобили (ЭМ) становятся неотъемлемой частью транспортного ландшафта. Наряду с достижениями в области технологий аккумуляторов и управления питанием, снижение веса транспортного средства стало критическим фактором в увеличении дальности и эффективности ЭМ. Эта потребность в легких материалах позиционировала композиты из углеродного волокна как ключевой материал в проектировании и производстве электромобилей.

Углеродное волокно, известное своим исключительным соотношением прочности к весу, долговечностью и коррозионной стойкостью, предлагает значительные преимущества для электромобилей. От повышения эффективности аккумулятора до улучшения производительности автомобиля, углеродное волокно меняет будущее электромобилей. В этом всеобъемлющем обсуждении мы рассмотрим применение углеродного волокна в электромобилях, его преимущества, проблемы, связанные с его принятием, и будущие направления использования углеродного волокна в электромобильной промышленности.

1. Почему легкие материалы важны в электромобилях

на аккумуляторе Диапазон

Эффективность электромобиля во многом зависит от его способности преодолевать большие расстояния на одной зарядке. Одним из основных ограничений для электромобилей является емкость аккумулятора и связанный с ним вес. Аккумуляторы довольно тяжелые, и любое снижение веса автомобиля напрямую способствует повышению эффективности аккумулятора и запаса хода. Заменяя традиционные материалы, такие как сталь, на композиты из углеродного волокна, производители могут добиться значительного снижения веса, тем самым увеличивая запас хода автомобиля.

Производительность и эффективность

Более легкий автомобиль не только увеличивает диапазон батареи, но и улучшает производительность, включая ускорение, управляемость и торможение. Уменьшенный вес означает, что для движения автомобиля требуется меньше энергии, что повышает общую энергоэффективность. Углеродное волокно, будучи значительно легче металлов, таких как сталь и алюминий, предлагает уникальную возможность улучшить эти аспекты производительности без ущерба для безопасности или долговечности.

Сокращение потребления энергии

Каждый сэкономленный фунт веса означает снижение потребления энергии, что имеет решающее значение для электромобилей, стремящихся конкурировать с традиционными автомобилями на бензине. Низкая плотность и высокая прочность углеродного волокна делают его идеальным материалом для достижения этих целей. В результате, использование углеродного волокна в различных компонентах электромобилей может привести к существенному повышению энергоэффективности.

2. Основные области применения углеродного волокна в электромобилях

Панели шасси и кузова

Шасси и кузовные панели являются основными структурами автомобиля. Традиционные материалы, такие как сталь, хотя они прочны и экономичны, значительно увеличивают вес. Замена их на композиты из углеродного волокна позволяет автопроизводителям добиться экономии веса до 50%. Прочность углеродного волокна гарантирует, что эти структуры останутся жесткими и долговечными, одновременно способствуя общему снижению веса.

В электромобилях конструкции шасси из углеродного волокна обеспечивают лучшую управляемость и устойчивость благодаря эффектам более низкого центра тяжести, что особенно важно для высокопроизводительных электромобилей. Такие производители, как BMW с «i3» и «i8», стали пионерами в использовании армированных углеродным волокном пластиков (CFRP) для этих целей, задав тенденцию для других автопроизводителей.

Корпуса аккумуляторных батарей

Аккумуляторная батарея — самый тяжелый компонент электромобиля. Эффективные конструкции корпуса батареи, обеспечивающие защиту и минимизирующие вес, имеют важное значение для производительности электромобиля. Композиты из углеродного волокна все чаще используются для создания легких, прочных и термостойких корпусов батарей.

Способность углеродного волокна выдерживать высокие температуры и противостоять коррозии делает его идеальным материалом для корпусов аккумуляторов, обеспечивая безопасность и долговечность. Кроме того, экономия веса за счет использования углеродного волокна для корпусов аккумуляторов помогает компенсировать массу аккумуляторов, увеличивая запас хода транспортного средства.

Компоненты интерьера

Помимо внешних конструкций, углеродное волокно широко используется для внутренних компонентов электромобилей. К ним относятся сиденья, приборные панели, дверные панели и элементы отделки. Легкие свойства углеродного волокна способствуют снижению общего веса автомобиля, а его гладкий, высокотехнологичный внешний вид привлекает современных потребителей.

Компоненты салона из углеродного волокна обеспечивают долговечность и гибкость дизайна, позволяя производителям создавать инновационные и эстетически привлекательные конструкции без добавления лишнего веса.

Системы подвески

Компоненты подвески, такие как рычаги управления, стойки и пружины, имеют решающее значение для поддержания устойчивости и комфорта автомобиля. Композиты из углеродного волокна все чаще используются в этих системах из-за их прочности, жесткости и легкости. Более легкие компоненты подвески помогают снизить неподрессоренную массу, улучшая управляемость, качество езды и эффективность.

Колеса и диски

Колеса из углеродного волокна обеспечивают значительное снижение веса по сравнению с традиционными алюминиевыми или стальными колесами. Более легкие колеса улучшают ускорение, торможение и общую управляемость. В электромобилях, где эффективность имеет первостепенное значение, колеса из углеродного волокна способствуют увеличению запаса хода и лучшему энергосбережению.

Кроме того, прочность углеродного волокна гарантирует, что колеса останутся долговечными даже при высоких нагрузках, что делает их надежным выбором для электромобилей, ориентированных на производительность.

Приводные валы и компоненты трансмиссии

Карданные валы из композитных материалов из углеродного волокна легче и жестче, чем традиционные стальные карданные валы. Это приводит к улучшению подачи мощности, уменьшению вращающейся массы и улучшению динамики автомобиля. В электромобилях карданные валы из углеродного волокна способствуют более плавной передаче мощности и повышению эффективности.

Другие компоненты трансмиссии, такие как корпуса двигателей и трансмиссии, также могут выиграть от легких и прочных свойств углеродного волокна, что позволит снизить общую массу трансмиссии электромобиля.

Аварийные конструкции и компоненты безопасности

Безопасность является первостепенной задачей при проектировании транспортных средств, и композиты из углеродного волокна обладают превосходными свойствами поглощения энергии во время . Аварийные конструкции из углеродного волокна могут эффективно рассеивать энергию, обеспечивая улучшенную защиту пассажиров. Эти материалы могут быть спроектированы так, чтобы стратегически сминаться во время столкновений, повышая безопасность при сохранении легкости конструкции.

3. Преимущества использования углеродного волокна в электромобилях

Высокое соотношение прочности и веса

Углеродное волокно в пять раз прочнее стали, при этом оно значительно легче. Это делает его идеальным для электромобилей, где снижение веса без ущерба прочности имеет решающее значение.

Повышение энергоэффективности

Более легкие транспортные средства потребляют меньше энергии, что особенно важно для электромобилей. Углеродное волокно помогает снизить массу транспортного средства, что приводит к повышению эффективности батареи и увеличению дальности поездки.

Улучшенная производительность

Снижение веса приводит к лучшему ускорению, управлению и торможению. Компоненты из углеродного волокна улучшают общую динамику автомобиля, делая электромобили более отзывчивыми и приятными в управлении.

Коррозионная стойкость

В отличие от металлов, углеродное волокно не ржавеет и не подвергается коррозии, что делает его идеальным для долговечных компонентов электромобилей, особенно в суровых погодных условиях.

Гибкость дизайна

Композитные материалы на основе углеродного волокна можно формовать в сложные формы, что позволяет создавать инновационные конструкции и обеспечивать аэродинамическую эффективность, что имеет решающее значение для современных электромобилей.

4. Проблемы внедрения углеродного волокна в электромобили

Высокие производственные затраты

Одной из основных проблем использования углеродного волокна является его высокая стоимость. Производство компонентов из углеродного волокна обходится дороже по сравнению с традиционными материалами, такими как сталь и алюминий.

Сложность производства

Производство углеродного волокна включает в себя сложные процессы, включая плетение, формование и отверждение. Эти процессы требуют специализированного оборудования и квалифицированной рабочей силы, что увеличивает время производства и стоимость.

Проблемы переработки отходов

Переработка композитов из углеродного волокна сложнее, чем металлов. Разработка эффективных методов переработки имеет решающее значение для того, чтобы сделать углеродное волокно более устойчивым для широкого использования в электромобилях.

5. Будущее углеродного волокна в электромобилях

Ожидается, что достижения в области производственных технологий, снижения затрат и инициатив по обеспечению устойчивости приведут к более широкому использованию углеродного волокна в электромобилях. По мере совершенствования технологий производства аккумуляторов спрос на легкие материалы, такие как углеродное волокно, будет продолжать расти.

Такие инновации, как гибридные композиты, новые смолы и автоматизация производственных процессов, сделают углеродное волокно более доступным для автопроизводителей, прокладывая путь для нового поколения эффективных и высокопроизводительных электромобилей.

Заключение

Уникальные свойства углеродного волокна делают его бесценным материалом для электромобильной промышленности. Снижая вес, повышая эффективность и производительность, углеродное волокно играет ключевую роль в развитии электромобильности. По мере развития технологий интеграция углеродного волокна в электромобили будет продолжать расширяться, стимулируя инновации и устойчивое развитие в автомобильной промышленности.